石墨烯(Graphene) 是一种基于二维分析晶体的二维碳纳米复合材料,由碳原子和sp2 杂化轨道体系组成。因具有优良的光学、电学和机械性能,石墨烯被广泛应用于材料科学、能源、生物医学和药物传递等众多领域,石墨烯被众多科学家认为是具有光明前景的革命性材料。石墨烯材料自首次成功制备以来,一直受到科技界的广泛关注。近年来,随着对石墨烯材料制备和应用研究的不断深入,石墨烯在光催化复合材料、电子器件、超级电容器和透明电极等领域得到了广泛应用,具有良好的发展前景。随着对石墨烯制备机理研究的不断深入,改进石墨烯制备路线的新方法和新技术不断涌现。

1 石墨烯制备方法与技术创新

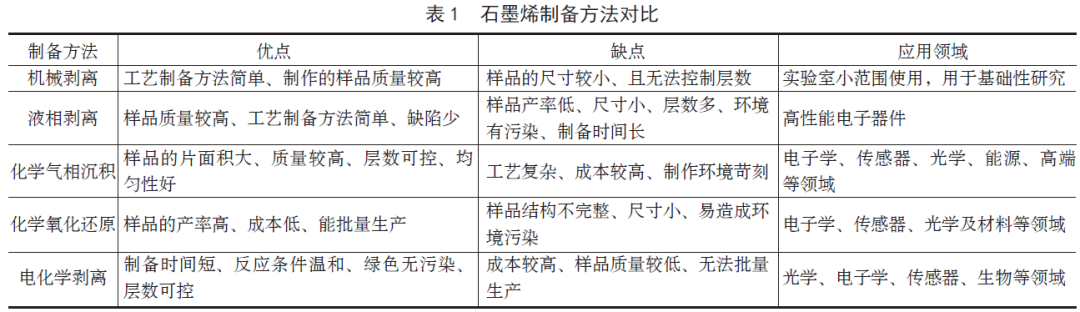

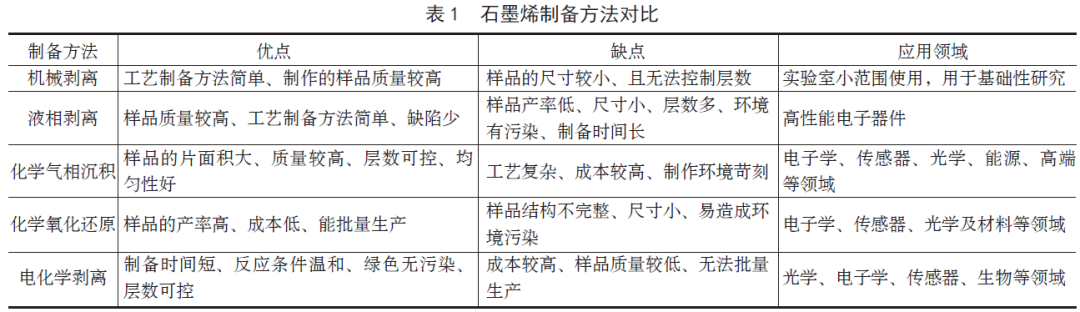

石墨烯的制备方法主要包括机械剥离法、液相剥离法、化学气相沉积法、氧化还原法和电化学剥离法,不同制备方法的优缺点及其应用领域见表1。

1.1 机械剥离法

Novoselov 等采用机械剥离法获得10nm 以下厚度的石墨片层。该方法制备的石墨烯晶体分子结构完整且操作简单,成本较低,不足之处是效率低,层数与尺寸精准控制性差,难以大规模生产,目前主要用于实验室中制备少量石墨烯。机械剥离法是在机械方法的基础上,对石墨烯施加外力进行剥离的一种方法。目前,技术创新主要是通过对胶带粘贴法和球磨机械法的改进。

(1) 胶带粘贴法创新。

Pang 等 在胶带法的基础上发明了外部褶皱辅助胶带法,该方法可用于制备单层石墨烯;Chen 等采用三辊式机器连续剥离工艺,制备了单层/ 双层石墨烯,大大提高了制备效率;段淼、唐多昌等利用SPI 公司生产的高定向热裂解石墨,通过3M胶带反复对折粘贴,重复3 ~ 10 次至胶带上出现颜色如墨水斑点的石墨薄片,将胶带上的石墨转移至硅片上,获得几层甚至单层石墨烯;Ferrari 等研究了单层和双层石墨烯的结构。结果表明,相比较于双层石墨烯单层石墨烯的表面起皱程度明显,且表面起皱程度随石墨烯层数的增加而变小,可见石墨烯表面的褶皱是二维石墨烯存在的必要条件。

(2) 球磨机械法的改进。

球磨机械法制备的石墨烯具有横向尺寸小、厚度大的缺点。Yao 等[9] 使用球磨机械法后,采用超声辅助剥离法制备了石墨烯基MoS2 材料,不仅减小了材料的厚度,而且拓展了其他薄膜材料的制备工艺;Deng 等[10] 以NMP 为分散剂,采用湿法行星研磨法制备了石墨烯单层膜。结果表明,随着球磨时间的增加,石墨烯的片层尺寸迅速减小。郭文满[11]在球磨机内加入聚乙二醇聚合物溶液,得到了单层石墨烯,其产品不仅降低了团聚性,还具有尖锐单一D峰;Damm 等[12] 通过改进ZrO2 球的直径并且使用振动圆盘球磨机,使石墨烯样品的横向尺寸有所提升。

1.2 液相剥离法

液相剥离法是将石墨置于水或有机溶剂中形成浓度较低的分散体,加热破坏石墨层间的范德华力,使溶液分子得以进入,可制取到石墨烯溶液[13]。研究表明该方法是不会对石墨烯结构造成任何的破坏。杨文强等[14] 分别以NMP、DMA 以及GBL 为溶剂,制备石墨分散液,经超声波分散,制备单层石墨烯材料,研究表明剥离的最佳溶剂表面张力为40 ~ 50J/m2,石墨烯较为完整,且制备量可达8.0%。该方法基于液相体系,采用超声波、溶剂热等方法进行剥离,但在处理石墨烯片层时容易破碎,且粒径小,其石墨烯材料的产量较低,并且厚度较高,在工业上无法到达规模化量产[15]。液相剥离法的技术创新主要体现在溶剂种类和剥离机械两个方面。

(1) 溶剂种类的创新。

Wang 等[16] 研究结果表明,当靠近溶剂时,有利于缩短超声处理时间,避免石墨烯片层的破损;Hernandez 等[17] 比对了N - 甲基吡咯烷酮(NMP)、N,N- 二甲基苯胺(DMA)、γ- 羟基丁酸内酯(GBL)等溶剂,发现NMP 的表面能最贴合、缺陷最低、产率最高;Lin 等[18] 首先将碳酸氢铵插入到石墨中形成石墨前驱体,剥离所得的石墨烯不但层数比较少,而且操作简单,节省时间;Boland 等[19] 以NMP 为有机溶剂制备出单层和多层石墨烯。经超声处理和离心处理后,实现了石墨烯的稳定分散;Hamilton等[20] 在ODCB中通过剥离石墨的方法制备了石墨烯,该方法以热膨胀石墨的分散为碳源,利用ODCB 的π-π 键的堆积特性,将ODCB 插入石墨烯中,从石墨中剥离石墨烯;Bourlinos 等[21] 使用全氟芳烃分子作为溶剂,试验了C6F6、C6F5CF3、C6F5CN 和C5F5N 四种溶剂,研究结果表明在C6F5CN 溶剂中的石墨烯浓度最高。

(2) 剥离机械的创新。

在流体力学研究的基础上,开发了几种新型的剥离设备,有效地提高了液相剥离法的产率。Paton等[22] 使用多功能剪切混合器(L5M 型),比较了不同直径转子的分离效果。研究表明,直径为22μm的最佳转子组制备出300 ~ 800nm 级石墨烯片,有效地解决了超声处理制备石墨烯粒径差的问题;Yuan 等[23] 运用超声辅助的方法,通过超声波作用,使得石墨层间有微米级别的泡沫增长和破裂,产生强烈的冲击力,促进石墨的剥离;Chen 等[24] 将石墨溶液体系置于具有一定倾角的快速旋转管中离心,制备出7 ~ 10μm 的石墨烯。

1.3 化学气相沉积法(CVD)

化学气相沉积(CVD) 以与石墨烯晶格匹配的Ru(0001)、Ni(111)、Cu 等金属单晶作为衬底,C2H4、C6H6 等含碳化合物的高真空热解,通过调整制备工艺参数,使石墨烯均匀地覆盖在金属基底上,制备出面积大、质量均匀的单层或多层石墨烯材料[25-30]。在传统的CVD 工艺中,由于工艺复杂,层数难以控制,成本较高[31]。化学气相沉积法(CVD)的技术创新主要体现在基地材料和CVD 多步修复法的创新。

(1) 基底材料的创新。

传统的方法是以Pt、Pd、Co 等单晶稀有金属材料为衬底,其缺点是成本高、厚度大。张诗禹等[32]研究发现,基底晶体结构须与石墨烯具有接近的堆积方式与晶格参数,相比于铂、铱等稀有金属,可采用低成本的铜与镍。其中铜的溶碳量更低,而镍材料更容易因烃浓度而影响厚度;Khan 等[33] 引入了催化剂镓,发现在50℃时就可以开始生长石墨烯,该方法克服了传统制备缺陷温度。

(2)CVD 多步修复法的创新。

在石墨烯的多步制备方法中,CVD 法也可以作为石墨烯前驱体的修复方法[34],降低了CVD 法的苛刻条件。Lo'pez 等[35] 采用Hummers 方法制备了氧化石墨烯材料,并以乙烯为碳源,在500℃下时电导率提高3 500 倍,在相对温和的反应条件下修复了氧化石墨烯的永久性缺陷。随着电导率的增加,无序碳和缺陷的数量也会增加,所以进一步增加SP2碳簇之间的连通是有待研究的重点。

1.4 氧化还原法

氧化还原法被认为是工业化生产石墨烯的关键制备方法,但与其他制备方法相比,其石墨烯产物具有较低的电子迁移率和较高的缺陷度[36]。所以该方法可从氧化还原两方面进行改进和创新。

(1) 氧化过程的创新。

Shin[37] 制备方法是诸多深度氧化法中制备效率最高、环境负担相对较小的一种氧化方法,但产生的氮氧化物与废液对环境存在二次污染;Staudenmaier[38] 采用了氯酸钾在浓硫酸和浓硝酸的共混体系中氧化石墨。结果表明,随着反应时间的增加,石墨层状结构上的含氧基团不断增多,氧化程度也随之提高;陈骥[39] 基于Shin 制备方法,通过取消硝酸钠的方法,制备得到更低缺陷程度的石墨烯,且产率仅为4.2%。基于对石墨烯的应用需求,该研究组在中温氧化过程加入水作为绿色氧化剂,成功制备了内部富环氧/ 羟基生长取向的氧化石墨烯。

(2) 还原过程的创新。

从整个制备路线来看,多步还原法有利于减少苛刻的反应条件和氧化石墨烯的缺陷。Eda 等[40] 采用联肼水蒸气预还原和200℃低温退火的方法,成功制备了导电率较高的氧化石墨烯,避免了退火过程对晶格的损伤。为了进一步提高还原效果,可以考虑在真空、惰性或还原性气氛中退火;Khanra 等[41]采用酵母作为还原剂对氧化石墨烯进行还原处理。结果表明,酵母中的部分官能团可与氧化石墨烯的环氧基反应,从而提高了石墨烯在水溶液中的分散性;Yeh 等[42] 使用还原法研究过程中,在氮气气氛中,出现含氧和氮官能团的P-N 化学体系修复空位缺陷。

1.5 电化学剥离法

Subrahmanyam 等[43] 采用电化学剥离法直接制备出具有功能化的石墨烯材料单层。在此过程中,离子溶液类型、浓度等因素会对石墨烯性能产生影响。该方法的不足之处在于仅用于制备多层石墨烯。电化学剥离法的技术创新主要体现在电解质的改进和电化学剥离条件的改进。

(1) 电解质的改进。

对于阳极剥离法的改进,研究人员通过合理制备阴阳离子体系和引入表面活性剂来改善石墨烯的质量、加工性能和环境问题。Alanyaloglu 等[44] 以十二烷基硫酸钠为电解质时,π 共轭体系的恢复,产物体系的悬浮液在8 个月内没有沉淀。并且利用磺酸盐体系分散与插层的协同效应,提高了材料的加工性能。

对于阴极剥离法的改进, 研究者主要集中在选择具有良好电化学窗口性能的电解液上。Abdelkader 等[45] 用DMSO 在宽电化学窗口下成功制备了最大直径为20μm 的石墨烯片,并且改进电极结构后,可以连续制备石墨烯材料;成晓哲等[46]以高纯度的石墨纸为原料,硫酸为电解液。结果表明,在0.5 ~ 1.5mol/L 的硫酸电解液中电解石墨纸,可以快速制备石墨烯。

(2) 电化学剥离条件的改进。

准确控制电化学剥离条件有利于提高石墨烯的导电性,并能实现一步法制备。Parvez 等[47] 用硫酸用作电解液,通过改变电解液的浓度可以优化剥离效果。结果表明,当硫酸电解液的浓度为0.1mol/L时,总收率可达到60%;Lee 等[48] 对计时电位法进行了改进,与恒压不同,采用300mA 恒流进行剥离处理,成功制备了具有卷曲特性的波纹石墨烯纳米片。为了防止石墨从电极上迅速脱落,同时也对电化学装置进行了改进,该方法为石墨烯的均匀表面改性研究提供了前驱体。

2 石墨烯材料发展趋势

石墨烯以其优异的力学、电学和热学性能而被广泛认可。在此基础上,目前已经开发了服装、环境、冶金、工业、医疗等民用产品,例如石墨烯电池、石墨烯智能口罩、屏幕可折叠手机、电动汽车等。

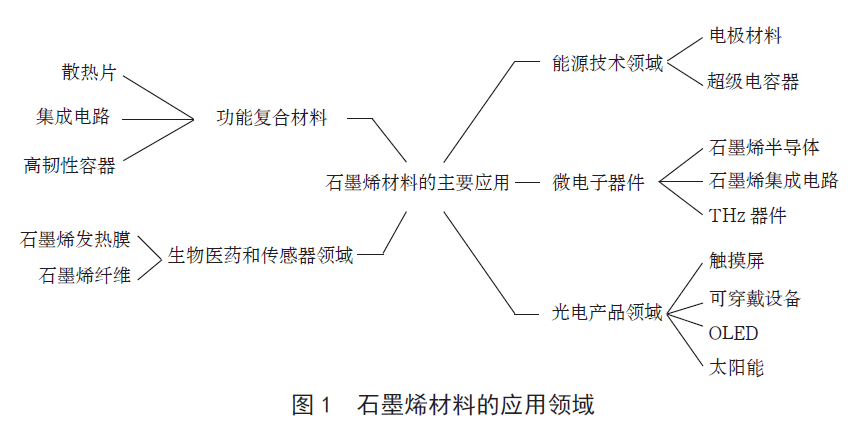

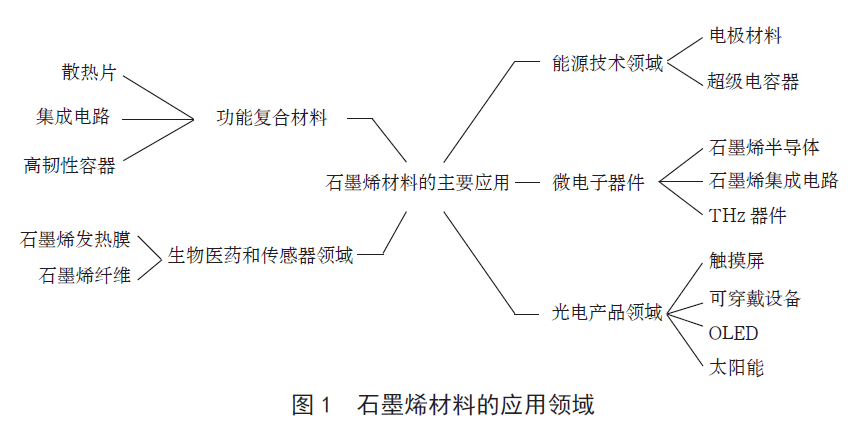

目前,石墨烯产业正处于从“商业准备期”向“工业应用期”的过渡阶段,石墨烯产业的发展环境不断取得突破[49]。图1 为石墨烯材料的应用领域。在民用产品领域,石墨烯材料是普通民用产品中的“魔油”,在高端产品领域愈发具有“杀手锏”功能,弥补了现有普通材料无法实现的产品功能,石墨烯逐步成为战略性新兴材料,石墨烯产业具有广阔的发展前景。

未来石墨烯产业技术创新,主要表现为基于石墨烯本身的优良特性进行产业技术创新和基于跨领域跨国合作的产业技术创新。诸如可穿戴领域应用石墨烯的热性能开发出智能热贴、智能护颈、储热服新型产品[50]。应用石墨烯的良好机械性能将石墨烯添加在橡胶轮胎中提高耐磨性和抗老化性能。石墨烯的优异性能可以与多种新兴技术相结合,促进复合材料和加工技术的发展,提高产品的创新性和实用性。在多层加工技术的基础上石墨烯及其复合产品将发挥不同的功能,促进图形产业的发展和完善。基于石墨烯的战略性价值,发展石墨烯符合我国从制造大国向制造强国转变实现中国创造的需求,提高在高新技术创新领域的国际影响力和竞争力。

3 结语

(1) 工业上制备石墨烯的主要方法为氧化还原法和化学气相沉积法,实验室、科研工作等小范围主要运用机械剥离法、液相剥离法、电化学剥离法制备石墨烯材料。上述方法都存在一定的缺陷,通过技术上的创新能够提高制备石墨烯材料的质量和产量。随着科技的进步,石墨烯的制备逐渐摆脱了产量低、成本高、产品尺寸和质量难以控制的瓶颈,使石墨烯产品的规模化、商品化成为现实。

(2) 石墨烯本身的天然特性使其在不同的领域都有所应用,石墨烯基复合材料是未来石墨烯产业发展的重要研究方向,在生物功能材料、电子液晶器件、储能、传感材料和催化剂载体等领域性能优异,应用前景广阔。基于我国石墨资源储量丰富,发展石墨烯产业具有独特的优势。石墨烯优异的性能得到了广泛的认可,未来将在众多领域取得建树,开展石墨烯材料技术研究与创新具有重要的科学价值和广阔的应用前景。

文章来源:

石墨烯材料制备技术与创新及发展趋势

李 渝1,胡志波1,2,文兴青1,徐 丹1

(1. 西南科技大学,环境与资源学院,四川 绵阳 621010;2. 西南科技大学,固体废弃物处理与资源化教育部重点实验室,四川 绵阳 621010)